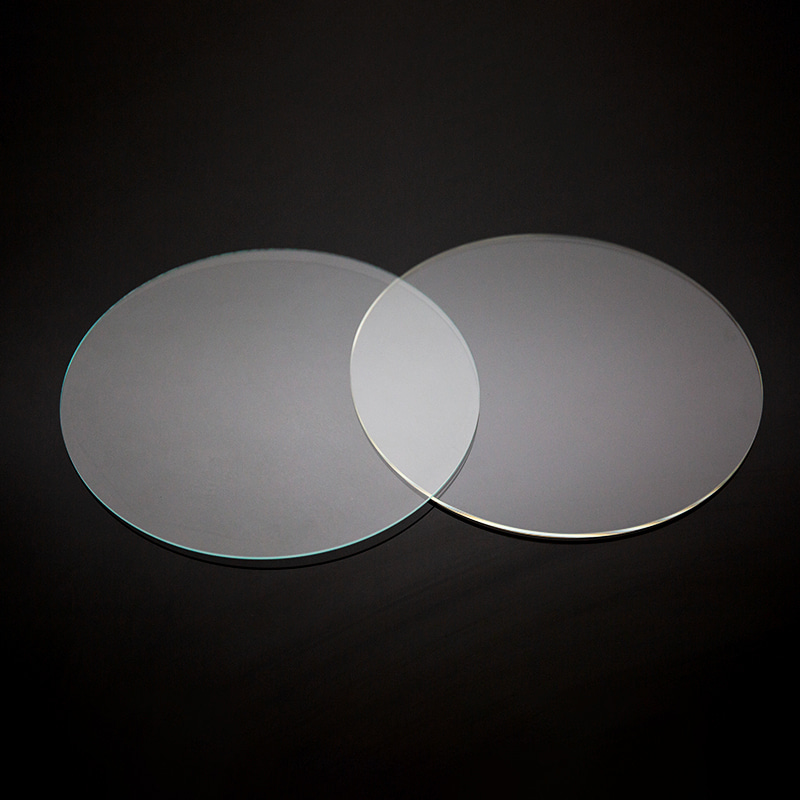

التسطيح هو معلمة حاسمة في تصنيع الرقائق الضوئية. رقائق بصرية تعمل كمكونات أساسية في مجموعة واسعة من التطبيقات، بما في ذلك الضوئيات والليزر وأجهزة الاستشعار البصرية وأنظمة العدسات عالية الدقة. يمكن أن يؤدي أي انحراف عن التسطيح إلى الإضرار بأداء الجهاز وإحداث انحرافات بصرية وتقليل إنتاجية التصنيع. لذلك، يعد ضمان تسطيح الرقاقة أمرًا ضروريًا للحفاظ على الجودة والأداء الوظيفي.

فهم تسطيح الرقاقة البصرية

يشير تسطيح الرقاقة الضوئية إلى تجانس سطح الرقاقة على طول مستواها. يمكن أن تحدث الانحرافات عن المستوى المسطح المثالي على شكل انحناء أو تزييف أو تموجات سطحية. يمكن قياس هذه الاختلافات باستخدام عدة معلمات، بما في ذلك تباين السماكة الإجمالية، وملامح السطح، ومقاييس التسطيح العالمية. عادةً، يتم التعبير عن التسطيح بالميكرومتر، مع وجود تفاوتات أكثر صرامة مطلوبة للتطبيقات البصرية عالية الدقة.

تنبع أهمية التسطيح من الحاجة إلى انتشار الضوء بشكل يمكن التنبؤ به عبر الرقاقة. حتى الانحرافات السطحية البسيطة يمكن أن تشوه أشعة الضوء، أو تقلل من كفاءة الليزر، أو تضعف الطلاء البصري. ولذلك، فإن التسطيح ليس مقياسًا للجودة فحسب، بل هو أيضًا متطلب وظيفي.

العوامل المؤثرة على تسطيح الرقاقة البصرية

هناك عدة عوامل تؤثر على تسطيح الرقاقة أثناء التصنيع. يمكن تصنيف هذه العوامل على نطاق واسع إلى خصائص المواد، والمعالجة الميكانيكية، والظروف البيئية.

خصائص المواد

يلعب اختيار المواد دورًا مهمًا في تسطيح الرقاقة. تُصنع الرقاقات الضوئية عادة من مواد بلورية مثل السيليكون، أو زرنيخيد الغاليوم، أو الياقوت، ولكل منها خصائص حرارية وميكانيكية فريدة. الاختلافات في معاملات التمدد الحراري، والضغوط الداخلية، والعيوب البلورية يمكن أن تؤدي إلى تزييفها. على سبيل المثال، يمكن أن يؤدي التمدد متباين الخواص في الرقاقات البلورية إلى الانحناء إذا لم يتم توجيه الرقاقة بشكل صحيح على طول المحاور البلورية.

المعالجة الميكانيكية

تؤثر خطوات المعالجة الميكانيكية، بما في ذلك التقطيع والطحن والتلميع، بشكل مباشر على تسطيح الرقاقة. يؤدي قطع بلورة من الكرة إلى إحداث ضغوط ميكانيكية يمكن أن تشوه الرقاقة. وبالمثل، تقوم عمليات الطحن بإزالة المواد لتحقيق السُمك المطلوب، ولكنها قد تؤدي إلى توزيع غير متساوٍ للضغط. يمكن للتلميع، وهو أمر ضروري لجودة السطح البصري، تصحيح بعض هذه الانحرافات إذا تم إجراؤه بعناية، ولكنه يمكن أيضًا أن يؤدي إلى انحناء دقيق إذا لم يتم التحكم فيه بشكل صحيح.

الظروف البيئية

تؤثر العوامل البيئية، مثل درجة الحرارة والرطوبة والاهتزازات، على تسطيح الرقاقة. أثناء التصنيع، يمكن للرقائق أن تمتص الرطوبة أو تواجه تدرجات حرارية، مما يسبب تشوهًا مؤقتًا أو دائمًا. يعد الحفاظ على بيئة غرف الأبحاث الخاضعة للرقابة أمرًا ضروريًا للتخفيف من هذه التأثيرات والحفاظ على الاستواء.

تقنيات لضمان التسطيح

يتضمن ضمان التسطيح في تصنيع الرقاقات الضوئية مزيجًا من اختيار المواد والمعالجة الدقيقة والقياس. يتم استخدام العديد من التقنيات بشكل شائع لتحقيق التسطيح والتحقق منه.

1. اختيار المواد بعناية

الخطوة الأولى لضمان تسطيح الرقاقة هي اختيار مواد خام عالية الجودة. يجب أن تكون الكرات خالية من العيوب الداخلية وموجهة بعناية لتقليل التأثيرات متباينة الخواص. استخدام بلورات منخفضة الضغط يقلل من احتمالية تزييفها أثناء التقطيع والمعالجة اللاحقة.

2. التقطيع الدقيق

يتضمن تقطيع الرقاقات قطع الرقاقات الرقيقة من البلورة السائبة باستخدام مناشير سلكية أو شفرات مطلية بالماس. يقلل التقطيع الدقيق من الضغط الميكانيكي عن طريق الحفاظ على اتصال موحد وتجنب الصدمة الحرارية. تعمل طرق التقطيع المتقدمة، مثل المناشير السلكية الماسية ذات معدلات التغذية المحسنة، على تقليل الشقوق الصغيرة وتلف الحواف الذي قد يؤدي إلى أسطح غير مستوية.

3. الطحن المتحكم فيه

يتم إجراء الطحن لتحقيق السُمك المستهدف وتحسين استواء السطح. الطحن على الوجهين، حيث تتم معالجة كلا الجانبين من الرقاقة في وقت واحد، يضمن إزالة المواد بشكل موحد. تقلل هذه التقنية من الانحناء وتقلل من الإجهاد المتبقي. تستخدم آلات الطحن الحديثة إعدادات الضغط والسرعة التي يتم التحكم فيها بواسطة الكمبيوتر لتحقيق نتائج متسقة عبر رقائق متعددة.

4. تقنيات التلميع

يعد التلميع خطوة حاسمة في تحقيق التسطيح البصري. يجمع التلميع الكيميائي الميكانيكي بين التآكل الميكانيكي والتفاعلات الكيميائية لإنتاج أسطح مسطحة للغاية. يجب مراقبة عملية التلميع بعناية لتجنب إدخال ضغوط جديدة. تم تحسين وسادات التلميع وتركيبات الملاط لإزالة المواد بشكل موحد، مما يضمن بقاء سطح الرقاقة ضمن درجة تحمل التسطيح المحددة.

5. تخفيف التوتر والتليين

يمكن للمعالجات الحرارية تخفيف الضغوط الداخلية في الرقائق الضوئية. يتضمن التلدين تسخين الرقاقة إلى درجة حرارة معينة ثم تبريدها ببطء. تسمح هذه العملية للشبكة البلورية بالاسترخاء، مما يقلل من الانحناء والاعوجاج. تعد جداول التلدين المناسبة أمرًا بالغ الأهمية، حيث أن التسخين المفرط أو غير المتساوي يمكن أن يؤدي إلى تفاقم مشكلات التسطيح.

6. المقاييس والتفتيش

يعد القياس الدقيق لتسطيح الرقاقة أمرًا ضروريًا لمراقبة جودة التصنيع. تُستخدم تقنيات قياس التداخل وقياس الملامح والمسح بالليزر بشكل شائع للكشف عن الانحرافات على مستوى الميكرومتر أو مستوى الميكرومتر الفرعي. يتيح الاكتشاف المبكر لمشاكل التسطيح اتخاذ إجراءات تصحيحية، مثل التلميع الإضافي أو إزالة المواد الانتقائية، قبل أن تتقدم الرقاقات إلى مراحل أخرى من التصنيع.

7. الرقابة البيئية

يعد الحفاظ على بيئة تصنيع مستقرة أمرًا بالغ الأهمية للحفاظ على تسطيح الرقاقة. تعمل غرف الأبحاث التي يتم التحكم في درجة الحرارة والرطوبة فيها على تقليل مخاطر التمدد الحراري والتشوه الناتج عن الرطوبة. تعمل المنصات المضادة للاهتزاز وأنظمة التخزين المصممة بعناية على منع التشوه الميكانيكي أثناء المناولة والنقل.

التحديات في الحفاظ على التسطيح

على الرغم من التقنيات المتقدمة، لا تزال هناك العديد من التحديات التي تواجه ضمان تسطيح الرقاقة البصرية. تزيد أقطار الرقاقات العالية من قابلية الانحناء، حيث تتعرض الرقائق الأكبر حجمًا لتدرجات ضغط أكبر. تكون الرقائق الرقيقة أكثر عرضة للانحناء تحت وزنها أو أثناء المناولة. علاوة على ذلك، فإن الأشكال الهندسية المعقدة للرقاقات، مثل الرقاقات المنقوشة أو المطلية، قد تقدم نقاط ضغط موضعية تؤثر على التسطيح.

التحدي الآخر هو المفاضلة بين تسطيح السطح ومعدل إزالة المواد. يمكن أن تؤدي عمليات الطحن والتلميع العنيفة إلى زيادة الإنتاجية ولكنها قد تسبب ضغوطًا صغيرة. يظل تحقيق التوازن بين الإنتاجية ومتطلبات الدقة العالية أحد الاعتبارات الحاسمة بالنسبة للشركات المصنعة.

التقدم في التحكم في التسطيح

لقد أدت التطورات التكنولوجية الحديثة إلى تحسين القدرة على إنتاج رقائق بصرية مسطحة للغاية. تعمل أنظمة المراقبة في الوقت الفعلي على تتبع إزالة المواد أثناء الطحن والتلميع، مما يسمح بإجراء تعديلات تلقائية للحفاظ على الاستواء. تقنيات التلميع التكيفية، التي تغير الضغط وتدفق الملاط ديناميكيًا، تعوض الاختلافات في السُمك المحلي. بالإضافة إلى ذلك، فإن التقدم في مجال ربط الرقاقات وهندسة الركيزة يقلل من التشوه الناجم عن الإجهاد في الرقائق الضوئية المركبة.

اعتبارات عملية للمصنعين

بالنسبة للمصنعين، يعد ضمان تسطيح الرقاقة عملية متعددة الخطوات تتطلب التكامل عبر جميع مراحل التصنيع. بدءًا من اختيار الكرات البلورية عالية الجودة وحتى استخدام التقطيع الدقيق والطحن والتلميع وتخفيف الضغط، تساهم كل خطوة في تحقيق التسطيح النهائي. يعد الفحص المستمر والمراقبة البيئية ضروريين أيضًا للحفاظ على الاتساق عبر دفعات الإنتاج.

يعد الاستثمار في المعدات عالية الدقة والموظفين المدربين أمرًا ضروريًا لتحقيق الاستواء المطلوب. تضمن البروتوكولات الموحدة والالتزام بمواصفات التسطيح أن الرقائق تلبي متطلبات الأداء للتطبيقات البصرية المتطورة.

خاتمة

يعد التسطيح في تصنيع الرقاقات الضوئية أحد معايير الجودة الأساسية التي تؤثر على أداء الأجهزة والأنظمة البصرية. يتطلب تحقيق التسطيح والحفاظ عليه اهتمامًا دقيقًا باختيار المواد والمعالجة الميكانيكية والمعالجات الحرارية والتحكم البيئي. تعمل المقاييس المتقدمة وتقنيات المعالجة التكيفية على تعزيز القدرة على إنتاج الرقائق التي تلبي متطلبات التسطيح الصارمة.

يعد فهم العوامل التي تؤثر على التسطيح وتنفيذ عمليات التصنيع والفحص القوية أمرًا ضروريًا للمصنعين والباحثين الذين يعملون مع الرقائق الضوئية. من خلال إعطاء الأولوية للتسوية، يمكن للرقائق الضوئية أن تلبي بشكل موثوق متطلبات الدقة العالية للضوئيات الحديثة وأنظمة الليزر وتطبيقات الاستشعار البصري.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号